Внутрицеховое планирование – это последний этап производственного планирования, который подразумевает распределение работ между исполнителями, и доведение плановых задач к каждому производственному участку и рабочему месту. На этом этапе на первый план выходят точность и детализация, поскольку любые отклонения чреваты нарушением сроков выпуска продукции и невыполнением плана.

Цели и задачи внутрицехового планирования

Целевое назначение системы внутрицехового планирования – детализация плана, обеспечение его выполнения и предотвращение отклонений. При этом, необходимо обеспечить равномерный выпуск изделий в соответствии с установленной номенклатурой в установленные сроки и с наибольшей эффективностью.

В задачи внутрицехового календарного планирования входит:

- формирование производственных программ и календарных планов производства для участков, линий, бригад на месяц;

- формирование заданий и графиков работы для участков и бригад на декаду, неделю, сутки, смену;

- составление перечня работ на смену для участков, бригад и рабочих мест с учетом фактического состояния производства через систему сменно-суточных заданий;

- учет и контроль выполнения календарно-плановых заданий по цеху, участкам и рабочим местам;

- своевременное снабжение участков и рабочих мест материалами, заготовками, инструментами и т.д.;

- координация производственного процесса для предотвращения отклонений от графика и неполадок.

Особенности планирования на уровне цеха

Планирование внутри цеха происходит на основе календарного плана, который формируется на межцеховом уровне. Объектами планирования на данном этапе выступают отдельные узлы и детали, а также их движение в пределах цеха.

То есть первоначально полученный календарный план дифференцируется, уточняется, корректируется и детализируется для каждого участника производственного процесса по каждому узлу, детали и операции. Выстраивается сложная система сроков движения продукции по участкам и отдельным рабочим местам.

Кроме календарного плана цеха для проведения расчетов необходимы:

- маршрутные карты с описанием всех технологических операций, последовательности их выполнения и нормативных затрат рабочего времени;

- календарно-плановые нормативы, определяющие межоперационные заделы, длительность производственного цикла продукции и ее элементов, количество незавершенного производства, размер партии деталей, узлов и готовых изделий и т.д.;

- данные о производительности рабочих мест;

- данные о текущей загрузке оборудования;

- график ремонта станков и оборудования.

Система внутрицехового планирования оказывает непосредственное влияние на первичные показатели работы подразделений: уровень запасов незавершенного производства, величину простоев, сверхурочных работ и т.д. Из-за них меняется себестоимость продукции и величина денежных средств, замороженных в запасах.

Невыполнение внутрицеховых планов приводит к срыву поставок, снижению текущих показателей выручки, прибыли, рентабельности, снижению конкурентного статуса предприятия.

Проблемы внутрицехового планирования

Задача внутрицехового планирования относится к классу сложных. С одной стороны, современное производственное предприятие должно иметь высокий уровень адаптивности – гибко реагировать на различные изменения. С другой – подстройка плана под внутренние и внешние события не должна приводить к нарушению существующих процессов и оказывать негативное влияние на ключевые показатели эффективности.

На производстве могут присутствовать факторы, которые усложняют процесс календарного планирования: парк разнообразного оборудования, большой перечень выпускаемой номенклатуры, многоэтапный технологический процесс и т.д. Кроме этого, регулярно происходят случайные события, влияющие на производственный процесс: поломки оборудования, производственный брак, болезни работников, затягивание сроков выполнения и т.д.

Из-за всех этих факторов первоначальные внутрицеховые планы, графики и сменно-суточные задания оказываются невыполнимыми и требуют оперативного перепланирования, которое должно выполнятся за считанные минуты.

Автоматизация планирования на уровне цеха

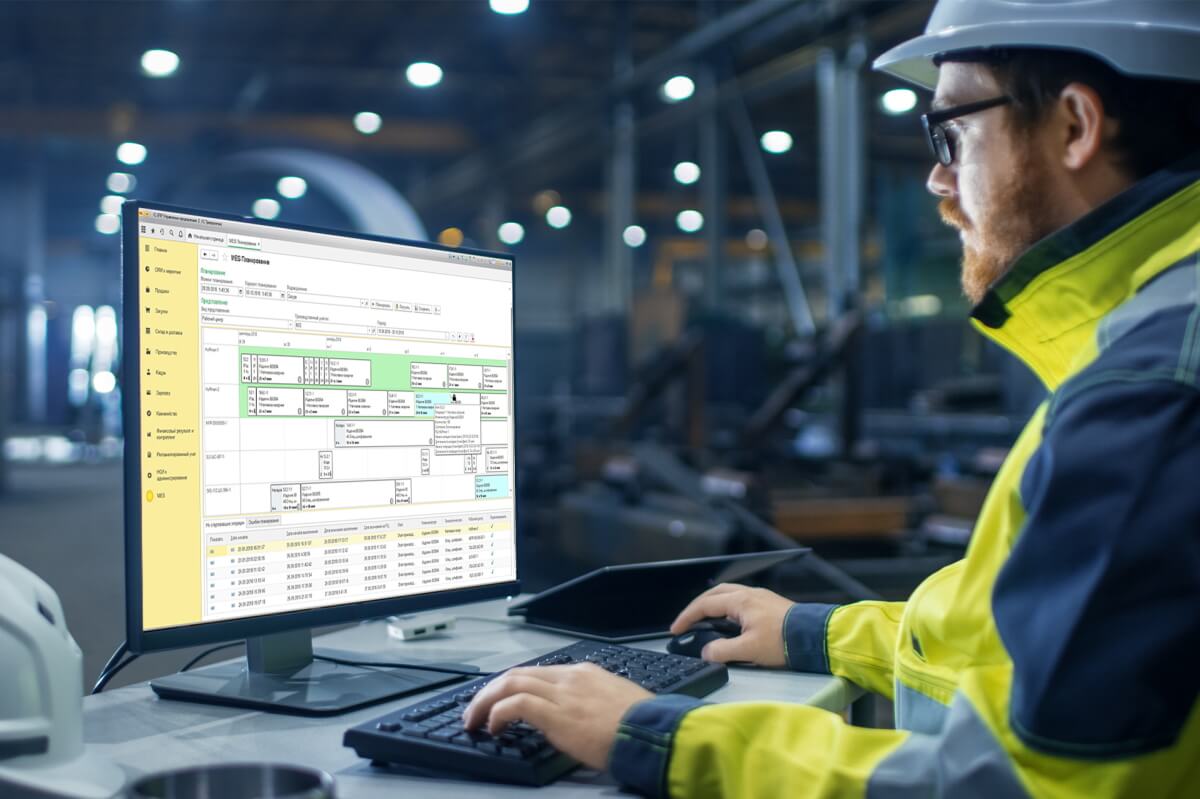

Решить существующие проблемы помогает автоматизированная система внутрицехового планирования производства Adeptik MES. В решении использованы интеллектуальные алгоритмы роевого интеллекта, за счет которых система может в режиме реального времени инициировать, отслеживать, корректировать и оптимизировать производственные процессы от начала выполнения задания до выпуска готовой продукции. Предусмотрен удобный аналитическим инструмент – диаграмма Ганта, которая визуализирует запланированные задачи.

Возможности системы планирования:

- быстрый расчет планов, графиков и сменных заданий;

- оперативная корректировка в реальном времени;

- анализ планов с точки зрения выполнимости;

- прогнозирование точных сроков исполнения заказов;

- моделирование альтернативных сценариев.

При расчете планов система одновременно учитывает необходимость сокращения длительности производственного цикла, времени переналадок, снижения себестоимости производства, эффективность загрузки оборудования, сроки исполнения заказов и их приоритетность.

В результате внедрения автоматизированной системы повышается точность планирования и эффективность работы всех производственных подразделений.