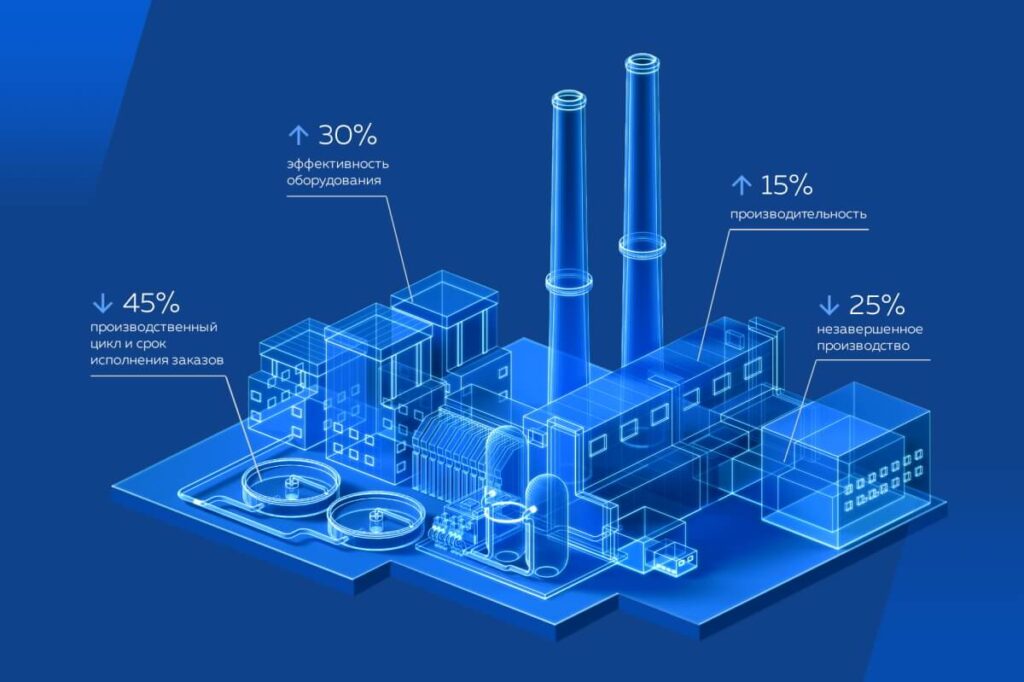

Система класса MES — незаменимый инструмент в управлении производственными процессами. Если идти от сложного к простому, то это самое простое звено в цепочке систем управления на любом производстве. MES позволяет эффективно и оперативно строить производственные расписания на смену, даёт возможность соблюдать сроки изготовления заказов с учетом всех ресурсных ограничений и условий.

Если посмотреть на IT-инфраструктуру управления производством, то самый верхний уровень – это ERP, где формируется объёмно-календарный план, позволяющий увидеть общую «картину» объёма производства, например, на год. Далее – этот план из ERP спускается в систему APS, которая уже строит более детальный пооперационный план, причём рассчитывает его в нескольких вариантах, с разными критериями оптимизации. И уже выбранный для запуска в производство план из APS спускается ещё на уровень ниже – в MES – к более детальному представлению с короткими горизонтами (неделя, смена, день).

При этом, чтобы все эти три системы слаженно работали и выдавали результат в виде высокой эффективности производства, на предприятии должны функционировать и вспомогательные системы, которые обеспечивают корректность, точность и актуальность данных, на основе которых строятся производственные планы.

Система MES играет важную роль, когда руководство, собственники предприятия планируют деятельность и им необходимо принимать решения. Трёхуровневая инфраструктура управления производством – ERP-APS-MES – позволяет до начала производства увидеть реальную загрузку оборудования, реально возможные сроки исполнения заказов.

Функционал MES-систем, который востребован на российских предприятиях, в нашей системе Adeptik MES/DPU реализован в двух взаимосвязанных модулях: выдача сменно-суточных заданий (ССЗ) и диспетчеризация производства.

Почему оба модуля необходимо использовать совместно?

Ответ прост: модули не будут в итоге полезны по отдельности. Можно максимально точно составить план производства на смену, но в цехах нередко возникают незапланированные ситуации, которые срывают операции: поломка станков, болезнь сотрудника, ошибка оператора. При таких ситуациях план не будет выполнен. И тут на помощь приходит модуль диспетчеризации, который позволяет оперативно видеть все ситуации, влияющие на выполнение плана. Мастер цеха или плановик может оперативно корректировать планы в режиме реального времени.

Неоспоримая зависимость и обратная: диспетчеризация производства сама по себе без оперативного плана не имеет смысла. Беспорядочная фиксация операций сделает только хуже. Руководителю и работникам цеха нужно точно знать, в какой момент и к какой операции следует приступать.