Российские предприятия приборостроительной отрасли вынуждены работать в условиях жесткой конкуренции со стороны зарубежных компаний. Рынок требует постоянного обновления ассортимента выпускаемой продукции и сокращения сроков ее производства с одновременным повышением качества. Только при выполнении этих требований можно говорить о конкурентоспособности предприятия.

В связи с этим перед приборостроительными предприятиями стоят глобальные задачи по повышению эффективности работы, гибкости и устойчивости к внешним факторам. Решение этих задач возможно с помощью современных систем автоматизации производства.

Особенности предприятий приборостроительной отрасли

Особенности отрасли вызваны характерными для приборостроения тенденциями развития и спецификой выпускаемой продукции. В чем они заключаются:

- постоянное повышение потребительских свойств выпускаемых приборов, их технического уровня, качества и надежности в период эксплуатации;

- сокращение жизненного цикла продукции приборостроительных предприятий, что вызывает необходимость постоянно менять ассортимент, сокращать сроки разработки и производства путем его рациональной организации;

- широкая номенклатура – состав одного изделия может включать сотни номенклатурных позиций деталей и сборочных единиц;

- переход от массового производства к серийному, мелкосерийному и позаказному изготовлению продукции;

- повышение сложности производства, обусловленное широкой номенклатурой в сочетании с разнообразием применяемых технологических процессов;

- повышенные требования к точности изготовления деталей приборов, которые вызывают необходимость использования современного оборудования и поддержание его в рабочем состоянии;

- большая доля затрат на материалы и комплектующие элементы в составе себестоимости, обусловленная высокой материалоемкость продукции и многообразие применяемых материалов.

Главной отличительной особенностью приборостроительной отрасли является ее динамичность. Вследствие быстрого морального устаревания приборов и техники предприятия должны быть готовы к непрекращающемуся процессу изменения номенклатуры и ассортимента, а значит, и всего производственного процесса.

В связи с этим вся система организации производства должна обладать устойчивостью к подобным изменениям и достаточной гибкостью для обеспечения перехода на выпуск новых моделей приборов в короткие сроки и с минимальными затратами.

Производственное планирование в приборостроении

В условиях быстрого темпа вывода на рынок изделий, повышением их сложности и наукоемкости, а также под давлением жесткой конкуренции, на первый план выходят следующие задачи:

- сокращение времени для производства изделия;

- уменьшение затрат на создание продукции;

- повышение качества проектирования и производства приборов;

- повышение эффективности за счет оптимизации всех процессов.

Для этого приборостроительным предприятиям необходима грамотная организация процесса планирования, основанная на передовых методах.

На данный момент у большинства отечественных предприятий приборостроительной отрасли планирование не может обеспечить эффективную производственную деятельность. С чем это связано:

- отсутствие унифицированной информационной среды управления;

- трудоемкое ручное планирование с использованием бумажных носителей;

- большое число ошибок, связанных с человеческим фактором;

- непрозрачность производственного процесса;

- отсутствие согласованности между производственными подразделениями.

В результате этого затягиваются сроки запуска новых изделий в производство, что не устраивает заказчиков. Сроки производства не выполняются из-за отсутствия нужных материалов или комплектующих, поломок оборудования приборостроительного производства и образования узких мест в производственном процессе, замедляющих всю цепочку. Низкая производительность и неоправданные издержки становятся причиной завышенной себестоимости, фактически делающей выпуск продукции убыточным для предприятия приборостроительной отрасли.

Все эти факторы негативно сказываются и на качестве производимых изделий, не позволяя предприятиям конкурировать с зарубежными компаниями. В такой ситуации становится практически невозможным достижение главной цели предприятия – получение прибыли.

Важность оперативного планирования на приборостроительных предприятиях

К наиболее сложным задачам предприятиях относится оперативное внутрицеховое планирование, поскольку оно осуществляется в условиях наличия большого парка разнообразного оборудования приборостроительного производства, широкого спектра выпускаемой номенклатуры и многоэтапного технологического процесса.

План производства более высокого уровня имеет низкую детализацию и содержит информацию только об объемах и сроках выпуска продукции, а исходные графики и расписания всегда требуют последующей корректировки, поскольку внутри цеха регулярно происходят события, отражающиеся на ходе производственного процесса.

В области оперативного планирования производственных процессов приборостроительного предприятия скрыты основные возможности для повышения эффективности производственной деятельности. Именно на этом уровне можно предотвратить отклонение производственного процесса от определенного ритма, которое часто сопряжено с огромными финансовыми потерями на предприятии, вызванными простоями цехов и участков, и дополнительными затратами на восстановление нормального хода производства.

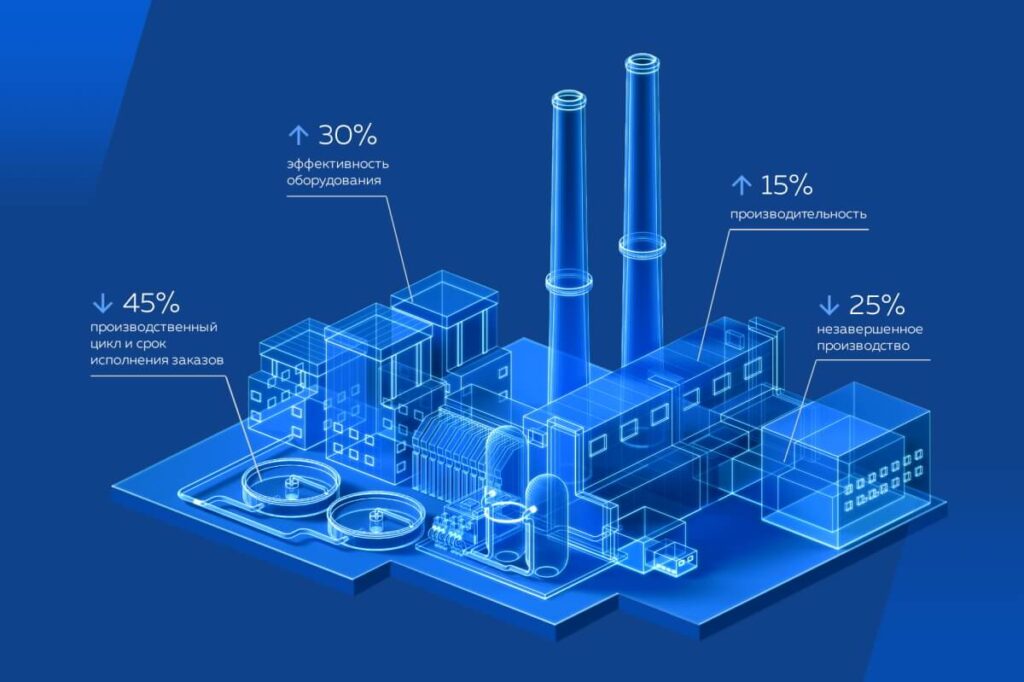

Кроме этого, оперативное планирование позволяет максимально оптимизировать все процессы, расширить узкие места, сократить производственный цикл, обеспечить эффективную загрузку оборудования и снизить объемы незавершенного производства.

Планирование производственных процессов приборостроительного предприятия на уровне цеха предусматривает высокую степень детализации, глубокий анализ, точность расчетов и возможность внесения корректировок по мере необходимости. Человек не может справиться с подобной задачей, поэтому оперативное планирование на современных приборостроительных предприятиях осуществляется не силами людских ресурсов, а с помощью автоматизированных систем.

Автоматизированные системы планирования для приборостроительной отрасли

MES – это системы управления производственными процессами нового класса, которые включают большое количество функциональных возможностей. В первую очередь – это планирование работ по производству продукции с учетом имеющихся ограничений и с использованием критериев оптимизации. MES-системы дают возможность составления точных планов и графиков, расписанных по минутам, повышая прозрачность процессов.

Кроме этого, система отслеживает производственные процессы в реальном времени, и при обнаружении сбоев или отставаний вносит корректировки. В отличие от других классов систем, MES-система может обеспечить одновременный пересчет большого количества данных практически мгновенно. Возможность быстрого реагирования на производственную ситуацию помогает постоянно поддерживать планы в актуальном состоянии и снизить зависимость производственных процессов от негативных факторов.

Внедрение MES на приборостроительных предприятиях способствует повышению качества продукции, поскольку система помогает выявлять и предотвращать причины брака, что, в свою очередь, снижает общие затраты и позволяет увеличить общую рентабельность производства. Кроме этого, MES-системы формируют данные о текущих производственных показателях, включая реальную себестоимость продукции.

Преимущества, которые получает приборостроительное предприятие после внедрения системы:

- организация слаженной работы всех звеньев производственной цепочки;

- обеспечение на предприятии ритмичного хода всех производственных процессов;

- рациональное использовании имеющихся экономических и производственных ресурсов;

- высокая эффективность за счет выбора наиболее оптимальных способов ведения производственной деятельности.

Математические методы планирования в Adeptik MES

Adeptik MES – это интеллектуальная система планирования производства, направленная на эффективное управление ресурсами предприятий в реальном времени. В основе методов планирования системы СНАРЯД лежат технологии искусственного интеллекта и мультиагентный подход.

Мультиагентные технологии относятся к методам современной математики и представляют собой принципиально новый способ решения сложных задач, использующий принципы самоорганизации и эволюции, свойственный живым системам.

Мультиагентные алгоритмы могут быстро находить решение, приближенное к оптимальному, и постоянно его улучшать. Скорость расчетов составляет более 10000 операций в секунду, поэтому формирование планов и их пересчет происходит практически мгновенно.

Благодаря используемым методам и алгоритмам Adeptik MES обладает такими преимуществами как:

- масштабируемость, возможность решать задачи независимо от их размера;

- гибкость, которая достигается за счет отсутствия жесткой структуры;

- высокая скорость выполнения при высоком качестве получаемого решения.

Особенности программного обеспечения Adeptik MES

Преимущества Adeptik MES:

- наличие модулей для планирования производственных процессов, а также для диспетчеризации производства, который повышает эффективность управления и контроля;

- реализация сценарного моделирования «что, если», при котором можно выбирать наиболее оптимальные сценарии;

- многокритериальный принцип оптимизации с возможностью учитывать производственные и ресурсные ограничения;

- удобный аналитический инструмент в виде диаграммы Ганта, который наглядно демонстрирует текущие производственные процессы, сбои и отставания;

- возможность адаптировать систему под особенности отрасли и специфику конкретного предприятия;

- возможность интеграции с 1С:ERP и любыми другими системами, которые на данный момент используются на предприятии;

- низкая стоимость владения и быстрая окупаемость вложений в программное обеспечение;

- решение создано отечественными разработчиками, которые предусмотрели адаптированность системы к условиям работы российских предприятий.

СНАРЯД подходит для всех отраслей машиностроительного комплекса, включая приборостроительную отрасль, тяжелое машиностроение, станкостроение, машиностроение для легкой и пищевой промышленности и т.д. Один из успешных примеров внедрения программного обеспечения, разработанного на платформе СНАРЯД – машиностроительное предприятие «МАГМА».